멸균 공정에 대한 전반적인 validation 접근 방법 및 예시에 대하여 이어서 이야기 할 것이다.

[Ongoing Maintenance / Revalidation]

이번에는 유지보수 및 재밸리데이션에 대해서 이야기 해 보도록 하겠다.

- 정기적인 유지보수는 아래와 같이 실시 할 수 있다.

- 모든 센서(온도/압력), 송신기 및 기록기를 정기적으로 교정.

- 진공 누출 테스트 – 다공성 부하 멸균기의 경우 진공 누출 속도가 1.3mbar/min을 초과하지 않아야 한다.

- 공기 제거 테스트 – 유럽에서는 멸균기를 사용해야 하는 날의 시작 시점에 공기 제거 테스트를 수행해야 한다. 일상적인 멸균 공정에서도 공기 제거 시험이 권장된다.

- 오토클레이브 도어 씰은 누출 고장 및 공기 제거 테스트 실패의 원인이 되는 경우가 많다.

정기적인 재밸리데이션은 통상적으로 매년 실시 하게 되며, 아래와 같이 실시 할 수 있다.

- 오토클레이브에 대한 큰 변경은 없지만, 최소한 매년 오토클레이브를 검증해야 한다.

- Validation을 실시 하기 전에 Thermocouple을 보정해야 한다.

- 원래 Full validation에서 확인된 동일한 위치에서 동일한 수의 Thermocouple 및 Biological indicator 를 사용하여 Max loading에 대하여 1회

- Revalidation의 Max loading 중 가장 낮은 F0가 확인되는 위치에서 Thermocouple 및 Biological indicator 를 사용하여 Minimum loading 1회.

- 각 실행마다 오토클레이브 제어 온도 센서 근처에 기준 Thermocouple를 추가로 배치.

또한 재밸리데이션을 실시 할 때의 허용기준은 아래와 같이 가져갈 수 있다. (Overkill approach 관점)

- 각 Thermocouple의 F0값 value12.

- 멸균 주기에서 기준 Thermocouple와 제어 온도 센서 사이의 중간점 차이 2℃ 이하

- 모든 처리된 Biological indicator는 배양 후 성장이 없어야 한다.

- 주요 변경 사항에 대한 이전의 전체 Full validation 및 Annual revalidation 결과와 비교한 후 주요 불일치가 발견되었는지 조사.

EN554(Sterilization of medical devices –Validation and routine control of sterilization by moist heat)에서는 아래와 같은 허용기준을 권장하고 있다.

- 멸균 온도 + 3K로 상한과 함께 지정된 멸균 온도 밴드 내에 있어야 한다.

- 1K 이상 변동하지 않다

- 2K 이상 차이가 나지 않다

또한, 액상제품 및 배지를 멸균하는 경우에는 아래와 같이 권장하고 있다.

- 대부분의 배지 제조업체들은 121℃에서 15분 동안 1리터의 액체를 살균할 수 있다고 권고하고 있다.

- 이 문장은 무엇을 의미하는가? 오토클레이브 컨트롤러를 121 ℃로 15분간 설정 해야 한다.

- 이 정도면 1리터의 매체를 살균할 수 있는 양인가? 이 해석은 완전히 틀렸다.

- 1리터의 액체 매체의 온도는 매우 느리게 상승하므로 121 ℃까지 도달하는 데는 많은 시간이 필요할 것이다.

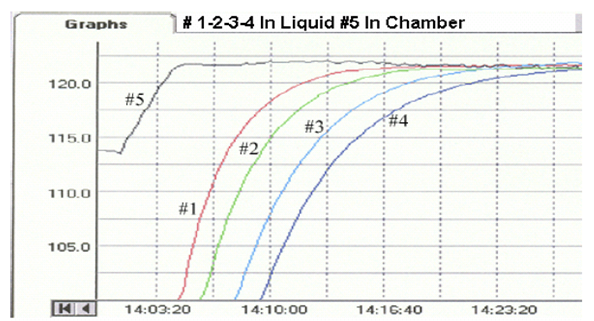

- 배지 2리터. TC #5는 챔버 온도다. TC # 1, 2, 3, 4는 다른 위치에 있는 액체 안에 있다. TC #4는 플라스크의 중앙과 하단 사이에 위치한다.

- 우리는 오토클레이브 챔버가 사이클이 시작된 지 약 3분 후에 121oC에 도달하는 것을 볼 수 있다. 그러나 주기가 거의 20분 동안 실행될 때까지 액체의 낮은 부분은 121℃에 도달하지 않는다. 액체가 121℃에서 대부분의 사이클 지속시간 동안 발생하지 않았다는 점을 명심해야 한다.

- 이 예에서 우리는 몇 가지 중요한 점을 알 수 있다.

- 적어도 사이클의 처음 15분 동안은 액체가 121℃에 도달하지 못했다.

- 최소한 처음 15분 동안 챔버 온도와 액체 부하 온도는 유사하지 않다.

- 플라스크 안의 액체의 윗부분은 플라스크의 아랫부분의 액체보다 더 빨리 가열된다.

- 이 예에서 오토클레이브 제어 파라미터를 121 ℃와 15 min 노출로 설정하면 액체의 대다수가 121 ℃에 도달하지 못하였고, 이 사이클에서 인구 106과 D 값 1.5 min의 생물학적 지표를 사용하면 BI가 완전히 파괴될 수 없으며, 즉 미생물 성장이 예상되며 멸균이 실패하는 것이다.

- 따라서 액체하중에 대한 멸균 매개변수는 다음을 고려하여 신중하게 설계되어야 한다.

- 액체의 가장 차가운 부분은 121℃ 이상에 도달해야 한다. 121℃ 이상까지 도달하려면 충분한 준비시간이 필요하다. 올바른 멸균을 위해 필요한 전체 주기 시간에는 준비 시간 + 필수 노출(보류) 시간이 필요하다.

마지막으로 멸균에는 Steam이 매우 중요한 기능을 한다.

제약업계에서 사용하는 Steam은 일반적으로 아래와 같이 세가지로 분류 된다.

- Plant steam – 습열 멸균의 경우 일반적으로 플랜트 증기는 멸균기 재킷에 열을 공급하기 적절한 것으로 간주된다.

- Process steam – Plant steam과 유사하지만, 휘발성 첨가제(아민 또는 히드라진)가 도입되지 않은 제어된 공급 수원을 사용하여 증기가 생성되는 경우는 제외한다. 멸균 전에 용기를 채우고 밀봉한 경우 액체 하중의 습열 멸균에 적합할 수 있다.

- Pure steam(= Clean steam) – 주사용수를 증발시켜 얻는 Steam으로 다공/하드 제품 멸균에는 항상 순수한 증기를 사용해야 한다.

또한, 멸균에 사용하는 Steam의 경우 Steam이 가지고 있는 에너지로 균을 사멸하는 것으로 이에 대한 에너지가 적절한지 확인 하는 것이 중요 하다.

이는 EN285에 따라 아래의 Test에 적합하여야 하며, 정기적으로 검증 되기를 권장한다. (단, 아직 GMP에서 필수 적으로 요구하는 사항은 아니다.)

- Non condensable Gas (기준: 3.5% 이하): 일반적으로 청정증기에 포함되어 있는 공기를 말하며, 청정증기의 제조 및 멸균조건에도 응축되지 않은 이산화탄소 등의 가스가 이에 포함된다. 이는 동일한 양의 제조용수를 증기상태로 기화 하였을 때, 상대적으로 순수한 포화상태의 증기가 부족하다는 의미로 불포화가스의 존재는 두 가지 문제를 야기 시킨다.

- Dryness (기준: 0.90 이상): 멸균을 위해서는 이상적인 상태의 청정증기의 지속적인 공급이 요구 되며, 단, 청정증기에 수분이 과도하게 포함될 경우, 및 과도하게 많을 경우 멸균 실패의 원인이 될 수 있다. Wet steam의 경우 건조한 증기에 비하여 열에너지가 적어 멸균 실패가 될 확률이 매우 높다.

- Superheat (기준: 0.90 이상): 과열된 증기는 포화수증기표에서의 증기의 압력에 대비한 온도 보다 높은 온도에서 끓는 점을 가지며, 과도하게 높은 온도만 가진 불완전하고 에너지가 적은 상태의 물질이다.

이 글에서는 유지보수 및 재밸리데이션에 관련하여 이야기 해 보았다.

다음 글에서는 마지막으로 멸균 설비 중, 터널 멸균기 및 건열멸균기에 대하여 이야기 해 보도록 하겠다.