참고: Part 1에서는 Steris 설문 조사 결과를 리뷰하고 제조업체에서 사용하는 세척된 장비에 대한 용어 및 Visual inspection 방법이 어떻게 다른지에 대해 이야기 했다. (상세 내용은 아래 Link 확인)

유럽 제조업체는 세척 프로세스 실행 경험과 규제 요건에 대한 자체 해석을 바탕으로 "Visually clean" 기준을 다양한 방식으로 해석한다.(1). 그럼에도 불구하고 오염의 위험을 방지하고 제조업체의 제어 세트에 따라 장비가 청소 되었는지 확인하기 위해 공식적인 Visual inspection 교육 및 자격 프로그램 및 지침을 수립해야 한다.(2).

제조업체 간 실무의 변동이 허용되지만, 작업자는 깨끗한 장비를 육안으로 검사 할 시기와 시각적으로 깨끗한 기준에 영향을 줄 수 있는 제품 잔류물과 표면을 구별하는 방법에 대해 정기적으로 교육을 받고 자격을 갖추어야 한다. 아래 Case study는 이것이 왜 중요한 지를 보여 준다.

Case Study: Inspection Observation on Visual Inspection

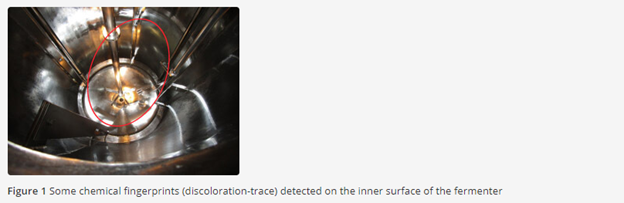

최근 미국 FDA inspector는 시각적으로 깨끗한 기준에 관한 생물의약품 제조업자에게 Observation을 전달했다. 회사 현장을 둘러 보는 동안 inspector 중 한 명이 두 개의 발효기가 위치한 Upstream 작업장을 확인 했다. 용기는 Closing system의 일부이며 완전 자동화 된 CIP (clean-in-place) 시스템을 사용하여 세척된다. Inspector가 이 Upstream 작업장에 들어가기 1 시간 전에 발효기 중 하나의 CIP주기가 완료되었다. Inspector는 견시창을 통해 용기 내부를 보고 물방울이 관찰되었으며 표면이 윤이 나지 않는 것을 확인했다. 이것은 용기가 “Visually clean”하다는 것을 inspector에게 확신시키지 못했다 (그림 1).

이는 다음과 같은 Observation으로 이어졌다. “Discoloration was observed in Fermenter (Equipment ID XXXX). This specific issue had not been evaluated by the firm. This fermenter is used for [product name] fermentation. (발효기 (장비 ID XXXX)에서 변색이 확인 되었다. 이 특정 문제를 회사에서 평가하지 않았다. 이 발효기는 [제품명] 발효에 사용된다.)"

이 Observation은 많은 문제를 제기했고 몇몇 제어 전략에 영향을 주었다. 체계적인(정기적인) Visual inspection이 수행되는 청소주기 이후 발생했기 때문에 세척관리 전략과 표면이 허용 가능한 상태인지 확인하기 위한 유지 관리 프로그램에 영향을 미쳤다. 이 두 프로그램은 검사 및 관리 방법에 관한 것이 아니었다. 육안으로 깨끗한 상태를 확인하기 전에 허용 가능한 표면 상태를 확인하는 Daily visual inspection 보다 더 실용적인 것은 무엇인가?

생물의약품 제조회사는 CIP 공정이 허용된 것으로 완료된 후 수분의 존재를 정당화 할 수 있었다. 주로 Clean Hold Time(CHT)이 유사한 청정 조건에서 성공적으로 검증 되었기 때문이다. Inspector는 상황 (장비가 CIP 프로세스 직후 관찰 됨)을 이해하고 정당성을 수용했다.

용기 벽의 변색에 대해서는 설명도 있었다. stainless steel이 특정 제품, 화학 물질 또는 열 효과와 접촉 할 때 다양한 조건으로 변색 될 수 있다. 이것을 표면 내부 weathering effect 라고 한다. 표면의 변화는 Visual inspection 조건을 변화시킬 수 있으며, 이는 제조업체가 고품질의 교육 및 자격 과정을 갖추고 있더라도 표면이 시각적으로 깨끗한 지 여부에 대한 inspector (또는 운영자)의 결정을 변경시킬 수 있다.

장비 자체가 생물학제제 Bulk를 생산하기 위해 일상적으로 사용되는 동안 “discoloration…had not been evaluated (변색… 평가되지 않았습니다.)”라는 Observation 자체가 명확하지만, 특정 요구 사항은 아닙니다.

회사는 이 Observation에 어떻게 대응 했나?

이 회사는 FDA inspection 중에 표면 변색이 감지되었으며 검사 전에 평가되지 않았음을 인정했다.

변색을 조사하기 위해 즉각적인 조치를 취하고 분석을 위해 샘플을 채취했으며 그 동안 발효기를 사용하지 않았다.

조사에 따르면 고온(100 ° C 이상)에서 가성 또는 다른 화학제를 사용하여 용기를 오염 제거하면 용기 벽에 응력이 가해져 stainless steel 표면에 화학 반응이 나타날 수 있다. 전해 연마(Electropolishing)는 용기의 표면을 일시적으로만 회복시키며, 실제로, 오염 제거 및 세척 공정은 발효기의 내부 표면에서 변색을 발생시켰다.

이 FDA observation으로부터 배워야 할 교훈이 있다: 청소 과정 후 inspector (예: 작업자 또는 기술자)에 의한 Visual inspection의 범위는 잘 정의되어야 한다. 오염 제거 및 세척 프로세스는 시간이 지남에 따라 장비 구조에 지속적인 영향을 미친다. 세척, 오염 제거 및 유지 관리를 위한 프로세스는 일관되고 정렬되고 단계적으로 이루어져야 한다. 따라서 세척 및 유지 관리 제어 전략은 다음과 같은 문제를 해결할 수 있어야 한다.

장비를 구성하는 재료의 " visual imperfections"을 평가하고 문서화하는 방법

Visual inspection 전에 허용 가능한 건조 수준을 적절하게 정의하는 방법

Inspector (운영자, 기술자 및 주제 전문가)가 시각적으로 깨끗하고 허용 가능한 표면 결함을 훈련시키는 방법

장비 부적합으로 이어질 표면 결함을 정의하는 방법

Visual inspection의 역할에 표면 결함의 제어가 포함되어야 하는지 여부를 결정하는 방법

How to Inspect for Visually Clean Status

업계 전체의 대부분의 inspector(운영자)는 경험을 바탕으로 제조 장비를 검사하고 출시했다.(1,2) 그러나 제품 잔류물과 표면 결함을 구별하는 것은 작업자에게 어려울 수 있다.

이 문제를 해결하기 위해 작업자는 동일한 재료로 제작된 장비와 육안으로 감지 될 것으로 예상되는 잔류물을 나타내는 동일한 상황에서 훈련을 받아야 한다. 재현 가능한 Visual inspection을 보장하기 위한 교육 절차 및 지원에는 최소한 다음 섹션이 포함되어야 한다.

1. Definition of visually clean criteria

“표면에 눈에 보이는 잔류물이 없음”으로 정의된 Visual inspection은 절차에서 허용 기준으로 올바르게 정의해야한다.

설명 외에도 절차 또는 교육 과정에서 시각적으로 깨끗한 표면의 그림 (그림 2)이 가장 좋다. Visual inspection은 제품 잔류물 이상을 감지 할 수 있다.

최근 연구에 따르면 표면의 잔류물과 중요하지 않은 표면의 불완전성 또는 변색을 구별하기 위해 Inspector를 훈련시키는 것이 깨끗한 표면을 육안으로 검사하는 데 중요하다.(2, 3). 경우에 따라 작업자는 유지 관리 또는 엔지니어링 프로그램의 일부로 이 표면 제어를 고려할 때 표면에서 허용되는 변색 또는 결함 수준을 인식 할 수 있다.

장비의 허용 가능한 건조 수준 또는 배수 및 조건은 정의의 일부가 되거나 세척 위험 평가에 포함될 수 있다.

2. Scope of the visual inspection

어떤 표면을 육안으로 검사해야 하는가? 제품, 원료 또는 중간체에 직접 또는 간접적으로 접촉하는 모든 장비 표면을 육안으로 검사해야 한다. 장비의 모든 표면이 Visual inspection를 위해 보이지 않을 수 있으므로 범위는 장비 유형에 따라 조정될 수 있다. 표면에서 육안으로 검사하는 방법과 대상에 대해 논의해야 할 필요가 있다.

3. Surrounding conditions to visually inspect a clean surface

육안으로 검사 할 장비 주변의 조건은 잔류물을 올바르게 감지하는 기능에 영향을 미쳐 해당 환경을 중요한 요소로 만든다. 검출 가능한 잔류물의 양(가시적 거주 한계)은 제품에 따라 다르며, 사례별로 또는 그룹화 접근법 (2-6)으로 정의해야 한다.

Visual inspection에 대한 주변 조건의 영향을 확인하려면 다음 요인을 분석해야 한다.

가시거리: 표면과 작업자 사이의 거리. 이 가시거리는 실험실에서 시뮬레이션하기 쉽지 않을 수 있다. 그러나 상식에 따라 거리가 멀수록 Visual inspection이 어려워 질 수 있다. 특정 거리에서의 검사자의 시력도 중요한 역할을 한다.

조명 수준 (일반 작업장에서 약 400 ~ 1500 Lux): 일부 쿠폰 연구에 따르면 200 ~ 1400 Lux의 조명 수준은 검사자의 Visual inspection을 변경하지 않을 수 있다. 그래도 실제 상황을 통해 이를 입증해야 한다.

시야각: Inspector의 눈과 육안으로 검사 할 표면 사이의 시야각도 육안 검사 과정에 고려되고 통합되어야 한다. 각도와 조명 수준에 따라 inspector는 약간의 반사를 보고 시각적으로 깨끗하게 확인하기가 어려울 수 있다.

보조 조명: 청소 유효성 검사 실행이 손전등으로 검사되지 않은 경우 손전등을 사용하지 않는 것이 좋다. 검사 조건은 유효성 검사 실행과 일상적인 청소 및 유지 관리간에 유사해야 한다.

Visual inspection을 변경시킬 수 있는 주변 요인을 이해하는 것은 부적절한 결정을 방지하는 데 중요하다.

4. Timing of performing visual inspection

청소 작업이 완료된 후 Visual inspection을 수행해야 한다. 동시에, 이것은 문서의 일부가 아니며, 청소주기가 중단 된 경우 수행되는 Visual inspection 수행에 대한 질문을 야기 할 수 있다. 절차는 청소주기 종료 후 Visual inspection을 수행해야 하는 시간을 지정해야 한다. 이 타이밍은 용기를 Open 할 때 작업자가 안전하도록 (예: Upstream 단계는 일반적으로 고온에서 수행됨) 결정해야 한다. 이 타이밍은 물 또는 솔벤트 배출 공정에 영향을 미치며 검사를 조기에 무효화 할 수 있다.

5. Methodology to visually inspect

깨끗한 장비를 육안으로 검사하기 위한 체계적인 방법론이 확립되어야 한다. 예를 들어, 제조업체는 일관된 시각적 경로로 시각적으로 검사 할 장비의 다양한 부분을 식별하는 체크리스트를 개발할 수 있다. 일반적인 Visual inspection 방법을 따르는 것 외에도 일부 제조업체는 육안 검사해야 하는 특정 부품 또는 알려진 최악의 위치를 식별하는 점검 목록을 개발했다.

6. Identifying the visible targeted residue(s)

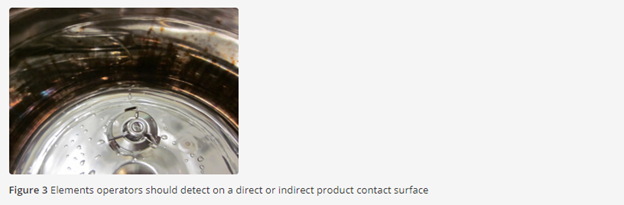

Visual inspection 중에 검사 할 수 있는 모든 요소를 작업자에게 교육해야 한다. 이들 요소는 특히 생성물 잔류물, 표면 결함, 표면 손상, 잔류물 및 입자를 포함 할 수 있다.

작업자는 모든 결함이 있는 표면을 검사하며, 재료, 노화, 미량의 잔류수, 입자 및 제품 잔류물과 관련된 결함으로 시작하여 다른 많은 요소나 이상을 감지 할 수 있다(그림 3). 따라서 Visual inspection 목표 및 수용 기준을 명확하게 정의해야 한다.

이 6개 섹션을 개발할 때의 수준은 회사의 세척 위험 평가 및 제어 전략에 따라 다를 수 있다.

Conclusion

Visual inspection은 육안으로 깨끗한 상태를 확인하기 위해 선택하는 방법이다. 업계 전체의 대부분의 inspector(운영자)는 경험을 바탕으로 제조 장비를 검사하고 승인 했다(1,3). 그러나 작업자가 적절한 교육과 자격 없이 제품 잔류물과 표면 결함을 구별하기가 어려울 수 있다. 결과적으로, 작업자를 적절하게 훈련시키고 모든 자재 및 유사한 상황에서 시각적으로 깨끗한 상태에 영향을 줄 수 있는 목표 잔류물 및 표면 결함을 시각적으로 감지 할 수 있도록 해야 한다. 공식적인 Visual inspection 교육 및 자격 프로그램과 지침을 수립해야 한다. 이 프로그램은 제조업체가 장비가 깨끗한지 확인하는데 사용하는 일련의 컨트롤을 기반으로 해야 한다. 따라서 정의되고 검증된 육안 검사는 세척 위험 관리 전략을 위한 예비 제어 방법이 될 수 있다.

References

El Azab W. and Cousin S., “Visual Inspection Practices of Cleaned Equipment: Part I,” accessed April 2020

Walsh, A., et al., “Justification & Qualification of Visual Inspection for Cleaning Validation in a Low-Risk, Multiproduct Facility.” Pharmaceutical Online (Aug. 3, 2018)

Desai, P. and Walsh, A. “Validation of Visual Inspection as an Analytical Method for Cleaning Validation.” Pharmaceutical Online (Sept. 11, 2017)

Forsyth, R.J., et al. “Visible-Residue Limit for Cleaning Validation and its Potential Application in a Pharmaceutical Research Facility.” Pharmaceutical Technology 28 (Oct. 2004): 58–72

“Application of Visible-Residue Limit for Cleaning Validation.” Pharmaceutical Technology 29 (Oct. 2, 2005)

“Determination of Surface Visible Residue Limits on Pharmaceutical Plant Equipment,” Pharmaceutical Technology (Feb. 2, 2013) 37