제약에 사용되는 Vial의 발전은 환자와 제조업체 모두에게 이점을 제공하지만 엄격한 테스트와 라인 시험 없이는 새로운 혁신의 가능성에 도달하여 이점을 확인할 수 없다.

이러한 새로운 기술의 한 가지 예인 Valor® Glass는 2017 년에 입자 오염을 실질적으로 줄이고 균열을 방지하는 Type I 가수 분해 성능을 가진 튜브형 Vial 솔루션으로 소개되었다. 아이디어를 사용하면 제약 제조업체의 처리량이 크게 증가 할 것이다. 미국 FDA가 Vial 제조 개선을 요구했음을 고려할 때, Merck & Co.는 Valor Glass 바이알과 기존 및 신규 라인의 호환성을 보장하기 위해 일련의 라인 시험을 수행했다. 목표는 이 혁신적인 제품이 "드롭 인 (drop in)"솔루션으로 도입되어 잠재적으로 고품질 Vial 솔루션을 제공 할 수 있음을 입증하는 것이었다. 따라서 이 회사는 Valor Glass 바이알의 성능을 현재 제조 라인에서 사용되는 기존의 붕규산염 (Type I) 바이알과 비교했다.

시험을 시작하기 위해 새로운 기술에 대한 객관적인 평가를 가능하게 하는데 필요한 전문 지식과 경험을 제공하기 위해 부서간 팀이 설립되었다. 팀의 강력한 후원으로 적절한 자원, 자금 및 라인 시간을 확보 할 수 있었다. 이 팀은 여러 사이트와 제품에 적용되는 표준 평가 방식을 개발하여 다양한 라인에서 수집 된 데이터를 쉽게 비교할 수 있었으며, 시험은 충전 및 포장 라인의 육안 검사를 통해 가공 성능, 입자 생성, 개입, 유리 파손 및 성능을 평가하도록 설계되었다.

유리 제조 및 취급, 제품 영향 / 안정성, 제조 공정, 품질 위험 관리 및 규제 업무 전문가를 포함한 팀은 바이알의 성능을 평가했으며, 그들은 다양한 라인 시험에서 성공 기준을 설정하고 객관적인 관점을 유지함에 따라 기관과의 조기 참여를 통해 구현에 필요한 기대치와 요구 사항을 쉽게 이해할 수 있었다.

연구 프로토콜 개요 및 요약 결과 (Study Protocol Overview and Summary Results)

초기 평가를 위해 여러 엔지니어링 시험을 하나의 라인에 진행하여 역사적인 Vial 데이터와 비교할 때 Valor Glass vial의 성능이 더 우수함을 보여주었다. 새로운 바이알은 더 높은 유효 라인 속도 (더 많은 바이알이 충전되고 단위 시간당 최종 검사를 통과)를 가능하게 하고 유리 관련 개입이 덜 필요하고 미립자 오염이 더 적었다. 이 라인 시험은 50,000 ~ 1,000,000 개 이상의 용기 바이알을 테스트했으며, 가장 큰 라인 시험의 결과는 표 1에 요약되어 있습니다.

표 1. 용기 유리와 기존 유리를 비교한 엔지니어링 시험 결과

라인 시험의 결과는 현재 사용되고 있는 종래의 붕규산염 바이알과 비교하여 Valor Glass 바이알의 개선 된 성능을 확인 하였다.

비교적 새로운 충전 라인을 포함하여 다른 충전 라인에서 추가 시험이 수행되었다. 시험은 수 시간에서 하루에 한 번의 실행 시간으로 다양했으며, 부피는 5,000에서 150,000 바이알에 이르렀으며, 이러한 각 라인에서 가공성이 성공했다.

라인 효율 (Efficiency on the Line)

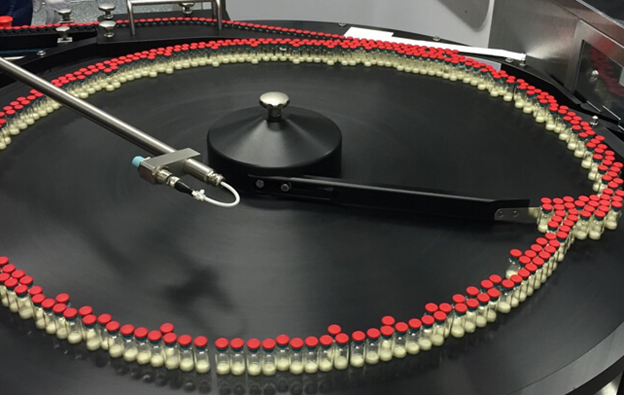

용기 유리 바이알은 바이알 외부에만 코팅이 적용되므로 추출 가능한 제품 및 침출 가능한 제품에 대한 위험이 증가하지 않았다. 외부 코팅은 바이알의 마찰 계수를 감소시켜 기존의 붕 규산염 바이알보다 충전 라인에서 저항이 적은 공정으로 처리 할 수 있다. 결과적으로, 개선 된 흐름은 특정 충전 라인 (바이알이 축적 지점과 함께 "대량"으로 이동하거나 역압을 통해 유리를 이동하는 라인)에 대한 조정을 필요로 하여 바이알 및 새로운 흐름 패턴의 원활한 전달을 수용한다(그림 1).

그림 1 첫 번째 시험 라인 중 하나에서 유리의 “질량” 운동

표 1 의 윤활 이벤트 관찰에서 볼 수 있듯이, 바이알의 외부 코팅은 라인에 윤활제를 도포 할 필요가 없어 기존의 붕규산 유리 바이알의 충전 공정에서 유리 흐름을 개선하고 유리 이벤트를 줄인다. .

균열 예방 (Crack Prevention)

용기 유리는 본질적으로 붕규산염 바이알보다 강력하고 손상에 강하다. 이 제품은 기존의 붕규산 유리 바이알보다 훨씬 큰 기계적 강도와 높은 내부 에너지로 설계되어 균열 발생을 방지한다. 용기 유리는 본질적으로 더 강하지만 파손은 여전히 가능하다. Valor Glass는 심하게 손상된 경우 감지하기 어려운 크랙을 유발할 수 있는 기존의 바이알과 달리 심하게 손상된 경우에는 크랙이 아닌 파손되도록 설계되었으며 기존 바이알보다 더 제어 된 방식으로 파손된다. 이러한 파손은 부적절한 라인 셋업과 같은 품질 문제를 나타내므로 운영자가 즉시 시정 조치를 취할 수 있다. 예를 들어, Valor Glass 바이알의 파손 이벤트는 라인 운영자가 다음과 같은 문제를 감지하고 수정할 수 있도록 한다.

바이알의 하단 모서리에 영향을 미치는 정렬되지 않은 전환

디스크 / 레일이 바이알의 Neck을 손상시키는 부적절한 Capper 설정

바이알 상단에서 발생하는 Filling needle 스트라이크

용기 유리는 지금까지 수행 된 라인 테스트에서 장비를 손상시키지 않았거나 균열을 나타내지 않았다.

용기 유리를 이용한 동결 건조 (Lyophilization with Valor Glass)

팀은 다단계 접근 방식에 따라 Valor Glass와 현재 바이알 사이의 동결 건조를 비교했다. 이 팀은 Valor Glass 바이알과 기존의 붕규산 바이알 사이의 임계 치수에 대한 동등성을 설정했다. Lab scale을 수행하여 두 유형의 바이알 각각의 동결 동역학을 평가 하였다. 중량 분석을 사용하여 Head to Head 비교를 수행하고, 승화 속도 데이터를 사용하여 수학적 모델링을 통한 상대 열전달 계수를 결정 하였다. 연구에 따르면 Valor Glass는 기존의 붕규산 유리에 비해 평균 열 전달 계수가 약간 낮다. 그러나, 이러한 결과는 생산 동결 건조주기에 대한 현재의 1 차 건조 시간에 대한 예상되는 영향 없이 무시할 수 있었다.

이러한 비교 시험 후, 냉동 프로파일, 제품 수분 함량, 챔버 압력 및 전체 동결 건조 케이크 외관을 평가하기 위해 상업적 실행을 수행했다 (그림 2). 상용 테스트 결과는 표 2에 요약되어 있다.

그림 2 상업 스케일 실행에 동결 건조 케이크의 전체 외관

표 2 Comparability Assessment of Valor Glass versus Conventional Borosilicate Vials for Lyophilization

실험실 규모와 상업 규모의 테스트 모두 동결 건조주기 매개 변수를 조정할 필요가 없음을 보여주었다. 용기 유리 병은 동결 건조 공정을 통해 파손되거나 갈라지지 않았다. Valor Glass의 동결 건조 성능은 이 특정 응용 분야에서 기존의 붕규산 유리 바이알의 성능과 동등한 것으로 간주되었다.

제어 전략에 대한 생각 (Thoughts on Control Strategy)

대부분의 패키징 변경과 마찬가지로 엔지니어링 시험에서는 보다 부드러운 작동을 위해 약간의 장비 조정이 필요했다. Valor Glass 바이알의 외부 코팅은 기존 유리보다 마찰 계수가 현저히 낮아 유리 병 취급에 영향을 줄 수 있다. 가공성을 고려할 필요가 있다. 코팅은 내구성이 있지만 발열원 제거 온도에서 장시간 지속될 수 있다. 발열원 제거 터널 내에서 연장 된 라인 정지 동안 시간을 모니터링해야 하며, 코팅 중단을 방지하기 위해 연장 된 정지 동안 전체 온도 노출을 줄이기 위해 제어 조치를 설정해야 한다. 코팅 분해는 마찰 계수를 약간 증가 시키지만, 발열원 제거 온도에서 정상 처리를 위한 전형적인 지속 시간 동안 기능 성능의 손실은 발생하지 않는다.

용기 유리는 손상에 대해 공학적으로 이진 반응을 보이며, 이는 약병이 손상되지 않았거나 극심한 모욕으로 부서지는 것을 의미한다. 이 속성은 잠재적으로 품질 보증을 강화할 수 있다. 코팅되지 않은 플랜지 영역 (특히 반경)에서 손상된 경우, Valor Glass는 용기에 붕 규산염을 chip 수 있다. 그러나 플랜지 손상은 균열을 일으키지 않는다. Valor Glass의 파손 이벤트는 차선의 조건이 존재할 수 있다는 명확한 신호로 작용한다. 어떤 시험에서도 장비가 손상되지 않았지만, 셋업의 정밀성과 치수 변화에 대한 민감도는 공학 시험에 포함되어야 한다. Valor Glass 바이알의 강도를 높이려면 행사 시 적절한과 토크 설정이 이루어 지도록 장비를 조정해야 할 수도 있다.

사용중인 현재의 통상적인 붕규산 바이알과 비교하여 시험 바이알의 임의의 잠재적 치수 차이가 또한 평가 및 평가되어야 한다. 이는 가공성과 동결 건조 동등성을 모두 확인하는 데 중요하다.

토론 (Discussion)

용기 유리 병은 제약 제조업체에서 사용하도록 특별히 설계되었다. 이 새로운 패키지 솔루션은 이온 교환 강화 및 열적으로 안정적인 외부 코팅을 통해 파손을 방지하고 균열을 방지하도록 최적화되었다.

Valor Glass의 외부 코팅은 낮은 마찰 계수를 제공하며, 이는 가공성을 위해 고려해야 한다. 또한 가공 중에 발생할 수 있는 손상으로부터 유리병을 보호하여 미립자를 줄인다. Valor Glass 바이알에 대한 라인 시험의 결과는 보다 효과적인 라인 속도, 라인에 필요한 유리 관련 개입 횟수 감소 및 미립자 수준의 현저한 감소를 보여주었다.

또한, Valor Glass 바이알은 어떤 시험에서도 균열의 증거를 보이지 않았다. 대신에, 그들은 바이알의 코팅 된 영역에서 이진 거동을 나타냈다. 바이알은 손상되지 않았거나 파손되었다; 그러나 손상 사건에 대한 반응으로 균열이 발생하지 않았다. Valor Glass 바이알을 가공 할 때 마감 칩이 발견되었지만 비정형 처리 중이거나 바늘이 맞지 않아 정렬 불량이 발생했다. 용기 유리 균열 방지는 깨진 용기와 관련된 문제를 고려한 중요한 발견이다. 이러한 결과는 무균 성 손실 또는 배치 순도와 관련된 우려로부터 파손 이벤트를 분리 할 수 있는 기회를 나타낼 수 있으며, 궁극적으로 파손 된 컨테이너와 관련된 현재 규제 통지 기대치를 재평가 할 수 있다.

결론(Conclusion)

이 실험은 Valor Glass가 미립자 오염을 줄이고 균열을 방지하며 처리량을 향상시킬 수 있는 잠재력을 가지고 있음을 입증했다. Valor Glass의 이점을 사용하려면 위에서 설명한 것처럼 발열원 제거 챔버 및 장비 설정에서 연장 된 시간과 관련된 제조 제어 전략을 일부 최적화해야 한다. 또한 균열 방지와 관련된 고유 한 특성으로 인해 깨진 용기와 관련된 응답 활동을 줄일 수 있다.

References

Schaut, R.A., et al., “A New Glass Option for Parenteral Packaging.” PDA JPST 68 (2014): 527–534.

Timmons, C., et al. “Particulate Generation Mechanisms during Bulk Filling and Mitigation via New Glass Vial.” PDA JPST 71 (2017): 379–392.

Schaut, R.A., et al. “Enhancing Patient Safety through the Use of a Pharmaceutical Glass Designed to Prevent Cracked Containers.” PDA JPST 71 (2017): 511–528.

U.S. Food and Drug Administration. “Summary of Recent Findings Related to Glass Delamination.” May 9, 2018. www.fda.gov/drugs/pharmaceutical-quality-resources/summary-recent-findings-related-glass-delamination.

“Merck and Pfizer Collaborate with Corning to Modernize Pharmaceutical Glass Packaging.” Press release. July 20, 2017. www.corning.com/worldwide/en/about-us/news-events/news-releases/2017/07/merck-and-pfizer-collaborate-with-corning-to-modernize-pharmaceutical-glass-packaging.html.

'My Job > Technical for Pharmaceutical' 카테고리의 다른 글

| 환경모니터링 위험 평가 (Environmental Monitoring Risk Assessment) (1) | 2022.10.08 |

|---|---|

| 수동 이물검사자 자격의 중요성 (Qualification of Manual Visual inspector) (0) | 2022.10.08 |

| 무균의약품(Aseptic Products)의 환경모니터링(Environmental Monitoring) (2) | 2022.10.08 |

| 제약산업의 효과적인 교육 프로그램의 구축 (0) | 2022.10.01 |

| How close are we to closed processing? (1) | 2022.10.01 |