수동 육안 검사는 작은 용량의 주사제를 100% 육안 검사하기 위한 가장 일반적인 방법이며 모든 제조사가 계속 수행해야 하는 중요한 절차로 남아 있다.

처리가 빠르고, 비용(공수)이 낮은 자동화된 육안 검사는 효과적인 대안을 제공한다. 자동화된 육안 검사는 디지털화 및 데이터 처리를 통해 지난 10년 동안 크게 개선되어 제조업체에게 피로나 이물검사자 기분의 영향을 받지 않는 일관된 프로세스를 제공한다.

수동 육안 검사는 자동화된 대안에 비해 구식으로 보일 수 있지만, 수동 검사 배치의 볼륨이 작더라도 제조자가 수동 육안 검사에서 높은 수준의 지식을 개발하고 유지하는 두 가지 제약조건이 요구된다.

첫째, USP <1790> Visual Inspection of Injections에 따르면 수동 육안 검사에 대한 모든 대안은 " equivalent or better performance when compared to manual visual inspection(수동 육안 검사와 비교했을 때 동일하거나 더 나은 성능을 가져야 한다.)" Knapp 및 Kushner 프레임워크는 이러한 동등성을 보장하기 위한 인정된 방법론을 제공한다. 이 접근방식은 수동 육안 검사로 발견된 결점의 검출 확률을 대안에 의한 검출 성능과 비교한다. 효과적인 수동 육안 검사 프로세스를 갖춘 조직은 보다 강력한 기준선을 가지고 있어 자동화된 육안 검사 자격을 필요한 수준의 성과로 유도한다. 결국 자동화된 육안검사 자격은 절대 기준이 아니라 상대적 기준에 따른다는 뜻이다.

둘째, 100% 육안 검사 후 각 배치의 허용 단위 샘플링을 검사한다. 이로써 나머지 결함 수준은 통계적으로 허용될 수 있다. 현행 규정 및 규정에서는 이 검사를 수동으로 수행해야 한다.

수동 육안 검사는 자동화된 검사의 복잡성과 정교함에 관계없이 프로세스의 시작(자격)부터 끝(AQL)까지 육안 검사를 수행한다.

중요한 절차로서 적절한 수동 육안 검사 성능을 어떻게 보장할 수 있는가?

인간에 기반을 둔 과정인 이물검사자의 자격은 그 성공의 기둥이다. 일반적으로 이물검사자는 일련의 결함을 사용하여 자격을 얻는다. 이물검사자는 " Inspection license"를 받기 위해 결함을 적절하게 감지해야 한다.

하지만 "proper detection"은 무엇을 의미하는가? 그리고 어떤 기준이 적용되는가?

Is 100% Detection Truly Beneficial?

USP <1790>의 권고는 Knapp & Kushner 방법론에 기초한다. 첫 번째 단계는 이물검사자의 자격에 대한 성공 기준을 계산하는 것이다. 이를 위해 기준이 되는 이물검사자 그룹이 반복적으로 수동 검사를 수행한다. Section 7.4에 설명된 바와 같이, 그 결과는 통계적으로 처리되어 이물검사자의 성공 기준인 검출 기준의 확률을 결정한다. 그런 다음 각 결함 등급(즉, 중요도)에 대해 구분된 기준을 정의해야 한다.

이 방법을 따르는 것은 육안 검사 프로세스의 자격에 일관성을 제공한다. (자격을 통과 한 새로운 이물검사자는 검출 기준선 확률과 비교하여 유능한 것으로 간주 될 수 있다.) 그러나 "criticality of defect"와 "performance of detection"간에는 일반적인 상관 관계가 있을 수 있다. 직관적으로, 가장 중요한 결함은 불행히도 잘못 안내 된 상관 관계가 가장 많이 검출 될 것으로 예상된다. 그러나 공통적인 상관관계는 " criticality of defect"과 " performance of detection" 사이에 가정할 수 있다. 직관적으로, 가장 심각한 결함은 가장 많이 감지된, 불행히도 잘못 인도된 상관관계가 될 것으로 예상할 수 있다. 결함의 중요성은 검출의 용이성과 관련된 시각적 속성이 아니라 환자의 위험에 근거한다. 반대로 결점의 시각적 특성은 환자에게 미치는 위험에 영향을 미치지 않는다. 중대한 결함은 black-and-white background 검사 후 10초(또는 그 이상) 후 에는 검출하기 어려울 수 있으며, 검사 후 1초 이내에 가벼운 외관상의 결함을 검출할 수 있다.

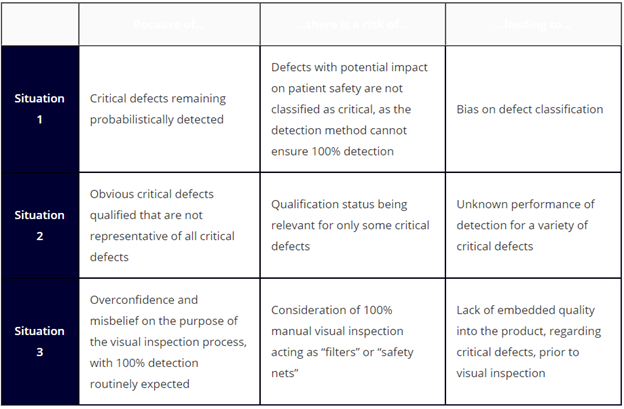

비경구 제제에서는 이물검사자가 중요성에 대해 자의적인 성과 기준에 기초하여 자격을 갖추는 것이 일반적이다. 적격성 중 중요 결함에 대해 100% 제품 검사를 기대하면 중요도가 감소하면서 기대치가 낮아진다(예: 주요 결함의 경우 80%). 중대한 결함은 환자 안전 문제를 야기할 수 있는 것이기 때문에, "100% 중대한 결함"의 가치는 제품 품질에 대한 규제 기관뿐만 아니라 경영진을 안심시킬 수 있다. 이는 분명 이상적인 수치지만, 이러한 접근방식은 편향과 부작용을 초래할 수 있으며, 확률론적 과정으로서 시각적 검사의 본질적인 성격을 뒤로 밀 수 있다. 그 결과 표 1에 설명된 바와 같이 세 가지 상황이 잠재적으로 환자를 위험에 빠뜨릴 수 있다.

Table 1 100% 감지가 더 큰 위험으로 이어지는 세 가지 상황

첫 번째 위험은 환자에게 합법적으로 영향을 미칠 수 있는 것은 무시하면서 분명한 중대한 결함에 초점을 맞추는 것이다. 예를 들어 검출 확률 점수가 낮은 결함은 환자 안전에 영향을 미치지만 중요한 것으로 식별되지 않을 수 있다.

두 번째 위험은 일상적인 육안 검사 중에 보이는 모든 중대한 결함을 대표하지 않는 명백한 중대한 결함을 검증하는 것이다. 그러한 상황은 일부 중대한 결함(즉, 검출 확률이 100%인 가장 명백한 결함)에만 관련되는 자격 상태를 초래할 수 있지만, 모든 중대한 결함(즉, 검출 확률이 100%인 명백한 결함 + 실제 확률론적 검출 확률, 약 70-80%인 명백한 결함)에는 관련되지 않을 수 있다. USP <1790>의 Section 7.1에 따라 Test set의 결함은 생산에 자연적으로 존재하는 전체 범위를 나타내야 한다. 일상적인 생산 과정에서 보이는 다양한 중요 결함도 감지 가능성이 낮은 결함을 포함하므로, 이물검사자는 이러한 결함을 사용하여 적절히 검출할 수 있는 자격을 갖추어야 한다.

세 번째 위험은 모든 중대한 결함을 제거할 수 있는 프로세스로서 100% 수동 육안 검사에 대한 과신이다. AQL 고장이나 중대한 결함과 관련된 고객 불만 사항의 경우, 100% 수동 육안 검사로 이러한 결함을 효율적으로 제거하지 못했다는 믿음을 초래할 수 있다. 또한 이러한 상황은 공정 설계로 인해 중요한 결함의 발생을 방지하거나 방지하지 않는 제조 사건을 잘못 해결할 수 있으며, 육안 검사 전에 배치의 오염 수준과 무관하게 100% 수동 육안 검사가 이를 제거하기 위한 방법으로 간주될 수 있다. 이러한 접근방식은 품질은 "embedded into the product"이 아니라 품질을 구축하기 위해 100% 수동 육안 검사와 같은 필터가 필요하다는 생각으로 이어질 수 있다.

역설적으로 표 1에서 식별된 세 가지 상황은 중요한 결함에 100%의 기준을 두는 것이 수동 육안 검사의 공정 성과와 관련된 체계적 위험을 초래할 수 있다는 것을 보여준다. 그러한 접근방식은 효율적인 수동 육안 검사가 시행되고 있는지 확인하지 못한다.

이물검사자 자격은 결함 범주, 심지어 중대한 결함의 완전한 탐지를 평가하기 위한 것은 아니다. 자격은 검사관이 적절한 제스처, 집중력 및 페이스를 가지고 있는지 여부를 결정한다. 이 조합을 통해 이물검사자는 최종 사용자에게 어떤 분류와 위험을 나타내든 결함을 일관되게 감지할 수 있다. 이물검사자의 자격은 자격 프로그램의 한 부분에 불과하다. 적절한 예시 절차를 갖춘 적절한 훈련, Dry run, 코칭 및 멘토링 또한 적절한 자격을 갖춘 검사관의 핵심이다.

결함 분류에 대한 편중 가능성, 전체적인 다양한 중요 결함에 대한 미지의 감지 성능 및 육안 검사 전에 제품에 박혀 있는 품질 부족은 중요 결함에 대한 100% 감지 기준이 상식이 예상하는 것만큼 이상적이지 않음을 나타낸다.

Conclusion

검출 속도는 최대한 높아야 하지만, 환자 안전을 보장한다는 목표는 일상적 처리나 이물검사자 자격 검증 중에 중요한 결함을 100% 검출하는 것과 같지 않다. 그것은 완제품에 전혀 다른 중대한 결함을 암시한다. 시각적 검사는 중요한 결함에도 불구하고 본질적인 한계가 있는 것으로서, 사용되는 원자재에서 Media fill test 단계에 이르기까지 결함을 예방하고 관리하는 강력한 제어 전략이 필요한 전체 과정의 한 부분에 불과하다.

'My Job > Technical for Pharmaceutical' 카테고리의 다른 글

| Botulinum toxin의 개요. (0) | 2022.10.18 |

|---|---|

| 환경모니터링 위험 평가 (Environmental Monitoring Risk Assessment) (1) | 2022.10.08 |

| 제조 생산성에 대한 가능성을 보여주는 새로운 Vial 기술 (0) | 2022.10.08 |

| 무균의약품(Aseptic Products)의 환경모니터링(Environmental Monitoring) (2) | 2022.10.08 |

| 제약산업의 효과적인 교육 프로그램의 구축 (0) | 2022.10.01 |